Tandis que les fabricants de matériel électronique s’efforcent de relever les défis résultant de la restriction des matières dangereuses édictée par l’Union Européenne, en particulier pour le brasage, la Recherche et le Développement, ils ont continué à repousser les limites des crèmes à braser pour s’adapter à l’augmentation des fonctionnalités des cartes et à leur miniaturisation. Cette miniaturisation entraine une augmentation du nombre de composants à pas ultra-fins et de boîtiers à l’échelle des puces (CSP), qui présentent des obstacles difficiles à franchir tant en ce qui concerne les flux des crèmes à braser que la technologie des procédés.

De nouveaux problèmes sont apparus, comme par exemple l’affaissement central des joints ou l’effet de grappe. Il faut optimiser l’efficacité du transfert de la crème lors de son impression afin d’obtenir des volumes de brasure constants et que les joints soient acceptables. Les procédés doivent également être optimisés avec soin pour obtenir un rendement élevé dès le premier passage. Les activateurs des flux doivent être repensés pour compenser les propriétés de brasage loin d’être idéales pour les alliages à forte teneur d’étain. Grâce à une approche statistique pour optimiser l’impression ainsi que la rhéologie et la composition chimique de la crème à braser, on a pu relever ces défis et obtenir une grande efficacité pour l’impression et l’activité chimique appropriée. Il en résulte un procédé efficace.

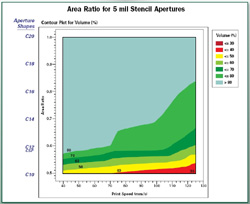

Bien que l’on puisse obtenir, avec le pochoir, une petite augmentation de la quantité de crème déposée, c’est habituellement la crème elle-même qui fait la différence. En introduisant dès le départ les paramètres du pochoir dans le système de mesure de la crème, le système peut calculer la quantité théorique de crème à déposer et on peut établir un pourcentage d’efficacité à partir de la mesure de la quantité de crème réellement déposée. L’efficacité du transfert (voir figure 1) devient actuellement quelque chose que nous suivons scientifiquement ou plutôt statistiquement. Parmi les variables qui peuvent avoir une influence sur l’efficacité du transfert, citons le type de pochoir, les conditions climatiques et la crème elle-même. La température ambiante, et quelquefois l’humidité, ont également une influence sur l’efficacité du transfert, étant donné que la viscosité baisse généralement lorsque la crème est plus chaude et que celle-ci devient moins collante. L’humidité a une influence analogue sur les crèmes hydrosolubles et peut entrainer un affaissement à froid.

La mesure de l’efficacité de transfert peut être un moyen d’obtenir le meilleur rendement avec une crème à braser. Mais on ne peut mesurer l’efficacité de transfert qu’une fois les variations prises en compte. On peut observer la variation des dépôts de crème à braser et s’en servir comme indicateur du taux de défauts. Le taux de défauts est très sensible aux variations excessives dans le cas de pas ultra fins. Il n’y a pas de réponse unique pour toutes les applications et il nous faut considérer le procédé d’impression spécifique de la crème à braser. C’est seulement ainsi que l’on peut définir les limites inférieures et supérieures de la spécification pour l’efficacité du transfert. Chaque procédé a une différente limite inférieure acceptable pour la valeur de l’efficacité de transfert et celle-ci doit être établie expérimentalement. Par exemple, pour pouvoir reconnaitre la variation de la hauteur de crème à braser, il faut éliminer toutes les autres causes de variation en dehors du procédé d’impression lui-même.

Parmi les causes fréquentes de variations, il y a le support de la plaque et les raclettes. Dès que l’on améliore le contrôle des paramètres de base du procédé de dépose de la crème à braser, on diminue les variations de hauteur de crème déposée ainsi que le taux de défaut des composants. Par conséquent, pour cette application, une hauteur de crème à braser de 0.005" (127 μm) correspond à 100%. En commençant par calculer les volumes théoriques, non seulement on élimine beaucoup de variations dans le procédé, mais on obtient une meilleure ligne de base.

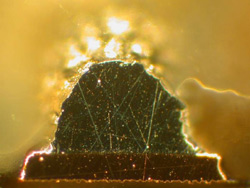

Le défaut couramment appelé en Anglais "Head-in pillow" correspond à un mouillage incomplet du joint de brasure ou d’une matrice BGA ou d’un CSP ou même d’un PoP. En coupe, l’aspect est celui d’un oreiller mou où on aurait posé la tête (voir figure 2).

Ce défaut peut avoir deux causes : mauvais mouillage et déformation du composant. Dans les deux cas, l’aspect est le même mais on peut les différencier parce que les défauts répartis de façon aléatoire viennent d’un mauvais mouillage et les défauts répartis au centre ou en bordure proviennent de déformations. J’ai classé les défauts de "Head-in-pillow" en 3 catégories :

![]() Problèmes de fourniture qui concernent tout avant

mise en production. Ceci comprend l’oxydation ou

les autres effets d’oxydation ou d’hydroxydation.

Problèmes de fourniture qui concernent tout avant

mise en production. Ceci comprend l’oxydation ou

les autres effets d’oxydation ou d’hydroxydation.

![]() Problèmes de procédé qui concernent tout ce qui est

en production, y compris l’impression, le placement et la refusion

Problèmes de procédé qui concernent tout ce qui est

en production, y compris l’impression, le placement et la refusion

![]() Les problèmes de produits qui concernent le brasage

lui-même, comme par exemple la mouillabilité ou

l’usure du flux.

Les problèmes de produits qui concernent le brasage

lui-même, comme par exemple la mouillabilité ou

l’usure du flux.

Trois facteurs peuvent influencer l’efficacité du flux : la barrière d’oxydation le point d’ébullition du solvant et le mélange des activateurs. Ces facteurs sont critiques pour la qualité des joints de brasure réalisés lors de la refusion. En plus de la composition chimique du flux, les autres facteurs qui influencent les performances du flux sont la granulométrie de la brasure, le volume déposé et le profil de refusion. Si les paramètres de refusion sont limites et réduisent l’efficacité du flux, il peut en résulter un mauvais mouillage, des microbillages, des manques, une trop faible résistance à la traction et/ou une coalescence incomplète de la brasure.

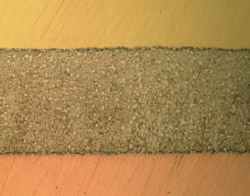

Parmi ces effets, la coalescence incomplète ou "effet de grappe" (voir figure 3) est de plus en plus fréquente, en particulier du fait de l’augmentation de l’utilisation de boitiers de composants extrêmement petits comme les composants passifs 0201 et les 01005. Ceci se passe lorsque la couche externe des billes de poudre d’alliage a perdu sa couche de flux protectrice et n’a pas coalescé lors de la refusion, créant une surface irrégulière analogue à un amas de grains de raisin. On a constaté ce défaut sur certains CSP mais il est difficile à diagnostiquer, il peut apparaitre comme un défaut "Head-in pillow".

Il semble que l’effet de grappe constaté dans les coupes de ces joints de brasure n’a affecté ni le mouillage, ni la couche intermétallique, ni la résistance à la traction et que la continuité électrique a été conservée. Ceci permet de penser que l’effet de grappe est purement superficiel. Cependant, il faut que les fabricants continuent à essayer d’éviter l’effet de grappe parce que les contrôleurs de qualité associent habituellement un aspect anormal du joint de brasure à un défaut ou un joint de brasure "froid", et les machines de contrôle optique sont habituellement programmées pour rechercher de telles caractéristiques dans les joints de brasure et les classer comme défectueux. Ceci entraine des arrêts de production production ainsi qu’une augmentation des retouches manuelles uniquement pour "faire briller" les joints [1].

La refusion est un compromis. Un bon profil se situe entre trop et trop peu.

En principe, on configure un profil de refusion afin d’obtenir avec la brasure et les composants disponibles la résistance à la traction la plus élevée possible. On sait quel est le but final et on règle ce dont on dispose afin d’atteindre ce but. Outre la résistance à la traction, il y a des objectifs secondaires tels que le bon mouillage, la formation d’intermétalliques massifs, des joints de brasure homogènes et une structure cristalline dense à petits grains (voir figure 4). Tout ceci est obtenu grâce à un bon contrôle du procédé de refusion.

Il y a quatre parties du procédé de refusion à régler pour atteindre nos objectifs, en particulier la résistance à la traction la plus élevée possible : la vitesse de montée en température, la durée au-dessus du Liquidus (TAL), la température de pic et la vitesse de refroidissement. Chaque partie est importante et a un effet sur le joint de brasure obtenu.

La vitesse de chauffe est la première des quatre étapes du processus de refusion et joue un rôle important dans la formation des composés intermétalliques. Il faut contrôler la vitesse de chauffe, de la température ambiante à celle de pic pour plusieurs raisons. C’est la vitesse de chauffe qui détermine l’étalement et l’évaporation du flux et qui a une influence décisive sur l’apparition de manques, l’effet de grappe et l’oxydation.

Une vitesse de chauffe faible entraine généralement plus d’évaporation de solvant ou de dégazage. Ceci maintient le flux là où il a été déposé et réduit l’étalement et l’affaissement. Ceci donne aussi suffisamment de temps pour que les solvants du flux soient totalement évaporés, ce qui a pour effet de réduire les manques et de maintenir le ΔT sur le circuit bien en-dessous de 10°C. Mais cette durée supplémentaire est susceptible d’avoir des effets négatifs sur d’autres points critiques tels que l’oxydation des composants et des métallisations des substrats, ainsi que de l’alliage de brasure lui-même, ce qui constitue la principale cause de l’effet de grappe. A l’inverse, avec une vitesse de chauffe élevée, on atteint la température de ramollissement du flux plus vite, ayant pour conséquence un étalement du flux (et de la crème) couvrant une plus grande surface ce qui augmentera la surface du joint. Il est également probable qu’une partie des activateurs du flux sera conservée et pourra être utile lorsque l’alliage sera liquide. Il y a évidemment des inconvénients à ceci, en particulier le risque de manques et l’augmentation du ΔT sur le circuit.

La durée au dessus du « liquidus » (TAL) et la température de pic se manifestent de la même façon sur le joint de brasure. Il faut considérer la quantité de chaleur totale appliquée : on peut avoir un TAL plus long avec un pic plus bas ou un pic plus haut avec un TAL plus court. Ces deux éléments jouent de toute évidence le rôle le plus important dans le procédé de refusion. Le mot clef est la quantité de chaleur. C’est la quantité de chaleur qui est responsable de la formation des intermétalliques et de l’homogénéité des joints ainsi que de la désactivation adéquate du flux.

Un TAL court ou un pic bas sont susceptibles de former trop peu d’intermétalliques, résultant en une faible résistance à la traction. C’est l’intermétallique qui donne sa force au joint, étant donné qu’il est souhaitable que, lors des essais, la rupture d’un joint ait lieu soit à l’interface avec la pastille du circuit, soit au milieu du joint, mais pas dans l’intermétallique.

Il en va de même pour l’homogénéité du joint qui est une solution métallique. S’il n’y a pas un mélange homogène dans le joint, c’est généralement en bordure de la couche de métal que le joint casse. Un autre problème lié à un TAL court ou un pic bas est la désactivation du flux. Si le flux n’est pas désactivé complètement, il en résulte une multitude d’inconvénients, y compris une mauvaise résistance d’isolement superficiel (SIR) et la continuation de l’attaque des métaux.

Un TAL long ou une température de pic élevée peuvent augmenter la dissolution des métallisations de base, ce qui peut augmenter le point de fusion de l’alliage du joint. Une dissolution trop importante du métal de base forme aussi un plus grand nombre d’intermétalliques qui seront de plus grande taille. Enfin, on peut arriver à la dissolution totale de la pastille ou de la queue du composant. Chaque fois que l’on augmente la dimension des cristaux d’intermétalliques, ils deviennent plus fragiles. Un TAL long ou/et un pic élevé augmentent également la tension interne du joint, ce qui donne une autre raison de rupture des joints.

Le refroidissement est la dernière ligne de défense contre les mauvais joints de brasure. C’est parce que la vitesse de refroidissement contrôle la formation de la structure cristalline de la couche métallique. Plus la couche de cristaux sera petite, dense et serrée, plus la résistance mécanique du joint sera élevée. La rupture des joints a lieu le long des interfaces des cristaux, et plus les interfaces de cristaux sont grandes, longues et dispersées, plus la rupture est facile. Une façon d’estimer si un joint est serré est d’observer l’aspect de la surface après refusion. Une apparence de bon mouillage et de bon écoulement, mais avec une surface granuleuse et grise indique peut-être un refroidissement trop lent. On peut vérifier ceci en refondant le joint avec un fer à souder. Si, après avoir attendu d’être retombé à température ambiante, il devient plus brillant, on a probablement besoin de refroidir plus rapidement. Ceci peut également arriver si les joints sur le pourtour du circuit ou ceux d’endroits où il y moins de joints sont brillants alors que ceux correspondant à des zones à forte densité de composants sont granuleux et mats. Ceci vient du fait que les zones plus denses se refroidissent plus lentement et ont une influence sur le refroidissement du circuit. Afin d’éviter ceci, repositionner les thermocouples utilisés pour établir le profil thermique dans les zones plus denses et reprogrammer le profil pour que le refroidissement soit adapté à ces zones.

On peut mettre au point un procédé stable si l’on part d’une forte base statistique, associée à des pratiques de fabrication précises et des produits éprouvés. Si l’on utilise des statistiques pour visualiser et régler le procédé, on atteint deux objectifs importants. Tout d’abord, on obtient une vue extérieure sur chaque partie du procédé en se focalisant sur les détails de chaque étape, ce qui augmente la compréhension du procédé. Ensuite, si on utilise ces données pour optimiser chaque étape du procédé tout en éliminant les données inutiles, on augmente le débit du procédé tout en réduisant les coûts. En s’intéressant à l’impression, au placement des composants, et à la refusion, qui peuvent générer des problèmes de brasure, on pourra établir la formule garantissant le succès. Un fois que l’impression est bien contrôlée, on peut éliminer les autres problèmes tels que l’effet de grappe ou de "Head-in-pillow" en optimisant les paramètres de refusion et peut-être en essayant une crème à braser donnant une meilleures protection contre l’oxydation ou une plus longue rétention des propriétés collantes ou encore un meilleur mouillage.

Références : [1] JENSEN, T.S. (2008). The Graping Phenomenon : improving Pb-free Solder Coalescence Through Process and Material Optimization. Indium Corporation, 1676 Lincoln Ave., Utica, NY 13502. Texte traduit par GBS.