Depuis des années, les constructeurs automobiles font face au même besoin de toujours plus de puissance. Au début de l’ère automobile, les voitures étaient alimentées par une batterie de six volts, et ce jusqu’au milieu des années 1950, lorsque les systèmes automobiles sont passés à une source d’alimentation 12 V pour répondre au besoin perpétuel de davantage de puissance. Les constructeurs automobiles n’ont pas seulement dû anticiper les nouvelles demandes en alimentation pour les lève-vitres, le volant et les sièges, mais ils ont dû également comprendre que cette puissance accrue était essentielle pour les nouveaux moteurs à haute compression.

Depuis des années, les constructeurs automobiles font face au même besoin de toujours plus de puissance. Au début de l’ère automobile, les voitures étaient alimentées par une batterie de six volts, et ce jusqu’au milieu des années 1950, lorsque les systèmes automobiles sont passés à une source d’alimentation 12 V pour répondre au besoin perpétuel de davantage de puissance. Les constructeurs automobiles n’ont pas seulement dû anticiper les nouvelles demandes en alimentation pour les lève-vitres, le volant et les sièges, mais ils ont dû également comprendre que cette puissance accrue était essentielle pour les nouveaux moteurs à haute compression.

Plus récemment, les normes environnementales relatives aux émissions de CO2 ont poussé les constructeurs automobiles (OEM) à reconsidérer la façon d’alimenter les automobiles. Tandis que les OEM introduisent les véhicules électriques qui permettent de respecter ces normes, il faut encore créer une approche harmonisée pour la fourniture d’électricité, pas seulement pour les moteurs mais aussi pour tous les sous-systèmes à bord du véhicule.

Ce manque de clarté est aggravé par l’augmentation phénoménale des besoins en puissance électrique. Les automobiles dotées de moteur à combustion fonctionnent généralement avec un niveau de puissance électrique compris entre 600 W et 3 kW. Les nouveaux véhicules électriques (VE), véhicules hybrides (HEV) et véhicules hybrides rechargeables (PHEV) exigent des niveaux de puissance de l’ordre de 3 kW à plus de 60 kW, soit 5 à 20 fois plus de puissance.

Cette augmentation des besoins de puissance impose une contrainte pharamineuse sur les véhicules en termes de taille, de poids et de complexité pour le réseau de distribution d’alimentation (PDN). Ces demandes ont un impact négatif sur l’efficacité énergétique, la fiabilité, voire le confort et la sécurité, car le supplément de taille et de poids nécessite de faire des compromis sur d’autres fonctionnalités du véhicule. Il n’y a tout simplement pas assez d’espace pour loger toutes les exigences électriques si les constructeurs utilisent les méthodes traditionnelles de distribution de l’alimentation. Pour résoudre ce problème, ils doivent trouver une solution qui ne soit pas seulement plus légère et plus compacte pour intégrer la colossale augmentation de la puissance, mais qui soit également flexible et puisse être réutilisée au sein de la flotte.

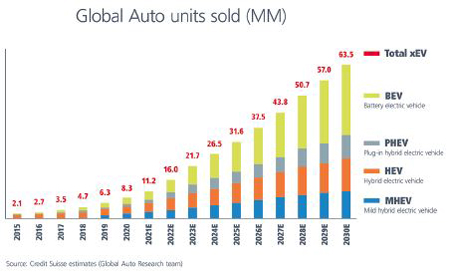

En plus de ce problème technique majeur, les fabricants automobiles doivent également augmenter d’un cran la pression et s’engager à électrifier leurs flottes au cours de la prochaine décennie (Figure 1), même si les spécifications techniques pour atteindre cet objectif restent une question ouverte. Il n’y a pas de chemin clair pour normaliser l’électrification sur le marché des véhicules électriques. C’est pourquoi, même si les différents OEM du marché se classeront probablement à la même place, les réseaux PDN seront conçus différemment.

Pendant de nombreuses années, les volumes de production de véhicules électriques représentaient moins de 1 % de la production mondiale de véhicules dans le monde. Selon l’équipe de recherche Global Auto du Crédit Suisse, cette part passera de 11 % en 2020 à 62 % en 2030, atteignant les 63 millions de véhicules dans le monde. Parmi ceux-ci, près de la moitié, soit 29 millions, devraient être entièrement électriques (rechargeables).

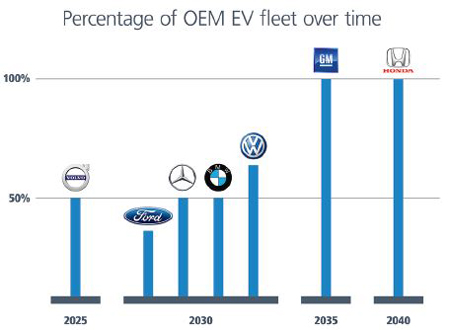

Mais quel est le moteur de cette croissance explosive du marché des véhicules électriques ? Bien que les normes relatives aux émissions et les programmes incitatifs du gouvernement aient été le premier levier, aujourd’hui c’est le désir des consommateurs qui nourrit cette demande croissante et qui fait que les OEM peuvent transformer un marché de niche en une véritable tendance. Ces constructeurs automobiles prennent aujourd’hui des engagement forts. (Figure 2).

Les OEM transforment actuellement en versions électriques certains des modèles les plus populaires et les plus appréciés. Le Hummer de GE, la nouvelle Ford Mach E (Mustang électrique) et à présent le produit phare de Lightning, le pick-up F150, deviennent des véhicules électriques. Ces modèles attirent l’attention du public grâce à leurs performances impressionnantes et à leurs lignes élégantes.

Ces nouveaux véhicules, dotés d’une technologie de recharge rapide et bénéficiant de coûts de réparation et de maintenance inférieurs, ont un effet de catalyseur qui booste la demande des consommateurs et favorise l’adoption des véhicules électriques. Les consommateurs perçoivent la valeur ajoutée et l’engouement prend alors de l’ampleur.

Le nombre de plateformes de véhicules, d’options de consommateurs, d’architectures de transmission, de choix possibles pour la batterie et de configurations de recharge, ajoute à la complexité que les développeurs de systèmes d’alimentation doivent gérer quand ils travaillent pour électrifier les flottes de véhicules.

Afin d’optimiser l’électrification des véhicules, les OEM doivent améliorer les niveaux d’alimentation, diminuer la taille et le poids du réseau de distribution d’alimentation, et fournir une meilleure gestion thermique et réutilisabilité. La manière traditionnelle de concevoir des systèmes d’alimentation doit se transformer, en passant de systèmes complexes basés sur des composants discrets personnalisés à des solutions modulaires, plus denses, plus petites, plus flexibles et plus faciles à utiliser.

Pour atteindre les objectifs ambitieux qu’ils se sont fixés, les OEM devront reconsidérer leur approche des architectures de distribution de l’alimentation. En plus de devoir trouver une solution ultra efficace, pour accélérer et optimiser l’électrification, ils doivent respecter trois exigences essentielles :

1. Densité de puissance : Qu’ils conçoivent une voiture de sport ultra rapide, un pick-up léger ou une berline familiale, les OEM doivent toujours placer le plus de puissance possible dans un espace réduit. Les véhicules nécessitent des solutions d’alimentation compactes et efficaces.

2. Flexibilité et évolutivité : Les flottes comprennent beaucoup de véhicules qui utilisent la même plateforme, c’est pourquoi il est essentiel qu’il soit facile de faire évoluer l’alimentation afin de pouvoir la modifier entre une berline, une camionnette, un 4x4 urbain, etc. qui partagent la même plateforme.

3. Réutilisabilité : Pour électrifier l’ensemble d’une flotte, les OEM doivent pouvoir réutiliser les systèmes d’alimentation sur les différents modèles pour accélérer leur commercialisation.

La taille et le poids de l’électronique de puissance utilisée sur de nombreuses plateformes de véhicules électriques ont un impact direct sur les performances du véhicule, l’efficacité énergétique et l’autonomie de la batterie. Les OEM réduisent drastiquement la taille et le poids de l’électronique de puissance, dans leur effort pour aller plus vite et plus loin, et les équipes de R&D sont poussées à réduire le poids du véhicule.

Figure 3 : La réduction de la taille et du poids du réseau de distribution d’alimentation sont des facteurs essentiels pour la nouvelle génération de plateformes de véhicules électriques. Par exemple, les 2,5 kW de puissance du module BCM6135 de Vicor tiennent dans le creux de la main

Figure 3 : La réduction de la taille et du poids du réseau de distribution d’alimentation sont des facteurs essentiels pour la nouvelle génération de plateformes de véhicules électriques. Par exemple, les 2,5 kW de puissance du module BCM6135 de Vicor tiennent dans le creux de la main

Un petit module convertisseur de bus efficace à 98 % pesant à peine 68 g, conçu par Vicor (BCM6135), pouvant être livré avec un filtre EMI, une structure de refroidissement réduite et un boîtier, peut remplacer une batterie 48 V de 25 kg. Ce module libère un espace considérable, réduit le poids de façon significative, et peut permettre une économie de 125 à 250 EUR en R&D. Ce module d’alimentation haute densité convertit la tension principale de 400 - 800 V de la batterie en une tension de 48 V dans un boîtier réduit mesurant 61 x 35 x 7 mm, capable de fournir plus de 2 kW de puissance avec une densité de puissance supérieure à 262 W/cm3 (soit 4,3 kW/pouce3) - Figure 3.

Les concepteurs de systèmes automobiles essaient de normaliser les sous-systèmes intégrés dans le véhicule autant que possible, afin d’économiser du temps, de l’argent et des ressources. Cependant, chaque système varie un petit peu suivant le niveau de finition d’un modèle, ce qui nécessite de nombreux systèmes différents. Grâce aux progrès de l’électrification des véhicules, les équipes de développement des systèmes d’alimentation sont mises au défi par les exigences différentes des systèmes de distribution d’alimentation. L’approche modulaire pour le développement d’un système d’alimentation flexible et évolutif, offerte par Vicor, permet aux développeurs de mettre en oeuvre des solutions normalisées pour de nombreuses transmissions, que ce soit pour des 4x4 urbains, des camionnettes ou des pick-ups légers.

Par exemple, les exigences de puissance d’une camionnette peuvent être de 5 kW, mais l’alimentation d’un pick-up léger équipé de barres de spots, d’un ensemble de remorquage ou de chasse-neige, ainsi que de bornes de recharge AC, peuvent nécessiter jusqu’à 10 kW. En utilisant la même plateforme et un peu plus d’espace, les ingénieurs peuvent rapidement ajouter ou retirer des composants pré-qualifiés pour augmenter ou diminuer la puissance requise.

La modularité permet également des niveaux supplémentaires de flexibilité en autorisant des architectures d’alimentation distribuée basée sur un bus 48 V. Les modules d’alimentation peuvent être placés à des emplacements pratiques pour une conversion 48 V/12 V localisée, derrière la boîte à gants, à proximité du coffre ou près de chaque roue. Le déploiement d’une solution modulaire n’offre pas seulement la flexibilité de la conception, mais aussi un meilleur moyen de simplifier les changements de puissance et le processus de fabrication.

La qualification et l’approbation des composants électroniques utilisés dans le véhicule sont ce qui cause le plus de retardements dans le développement d’un véhicule. Parfois le processus peut prendre de deux à trois ans pour qualifier et approuver dans le cadre d’un PAPP un simple composant. Les équipes de R&D cherchent des moyens de réutiliser ce qu’ils ont sous la main pour économiser du temps de développement et de qualification, conservant les ressources à valeur ajoutée.

Par exemple, un réseau PDN classique basé sur un système de convertisseur DC-DC en composants discrets peut être composé de plus de 200 composants volumineux, tandis que la technologie avancée de Vicor est constituée d’un seul module d’alimentation à haute densité. Le gain de temps pour une équipe de développement est significatif quand la qualification est requise pour un module, par rapport à plus de 200 composants individuels pour la même fonction.

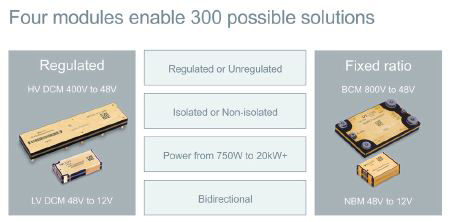

De plus, l’approche modulaire de Vicor permet aux ingénieurs de tester environ 300 combinaisons de distribution de l’alimentation en utilisant seulement 3 ou 4 modules d’éléments de base évolutifs de différents types (Figure 4). Cette approche de développement permet d’économiser plusieurs centaines d’heures en temps et en ressources, permettant aux OEM de partir gagnant dans la course à l’électrification.

Les équipementiers sont confrontés à des défis de taille, pas seulement pour franchir la ligne d’arrivée de l’électrification, mais aussi pour finir la course avec une flotte de véhicules électriques qui offriront de bons résultats sur le long terme. En utilisant une approche modulaire pour le développement du système d’alimentation, on peut fournir un avantage compétitif dans cette course aux parts de marché critique. L’innovation est nécessaire aujourd’hui sous la forme de nouvelles architectures et topologies qui offrent les performances les plus élevées aujourd’hui et peuvent également être réutilisées et reconfigurées pour l’avenir.

Les systèmes d’alimentation conventionnels ne peuvent pas atteindre ce niveau de flexibilité et de facilité d’utilisation. Le meilleur moyen pour les constructeurs automobiles d’atteindre leurs objectifs ambitieux consiste à adopter une approche modulaire qui permet les meilleures performances sur un certain nombre de niveaux critiques, tout en leur permettant de répondre aux exigences d’alimentation des véhicules électriques les plus complexes.